一、 核心目标

-

全自动计数:通过部署在出库通道的摄像头,利用AI算法自动识别并统计每趟出库的带托盘叉车,实现无人干预的精准计数。

-

数据实时化:计数数据实时上传至看板和管理后台,随时可查看当日、当班、实时出库托盘量。

-

无流程干扰:不改变叉车司机现有操作习惯,不增加任何额外动作,保障出库效率。

-

丰富管理数据:除计数外,可扩展分析出库高峰期、通道效率、司机行为规范等。

二、 系统工作原理

采用“视频流+AI算法模型+业务逻辑规则”的模式:

-

视频采集:在关键点位安装高清网络摄像头,实时监控出库通道。

-

AI识别:边缘计算设备或云端服务器运行专用AI模型,实时分析视频流,识别特定目标(如叉车、托盘、人)及状态(叉车是否载货)。

-

计数触发:设定虚拟计数线(ROI区域) 和计数逻辑。当识别到“载有托盘的叉车”完整穿过该区域并满足方向性(只出库)时,系统自动计为“1”。

-

数据上传:计数事件(含时间戳、抓拍图片/短视频)通过网络上传至数据平台,进行聚合、存储和展示。

三、 系统架构与部署

1. 硬件部署

-

高清摄像头:

-

类型:推荐使用200万像素以上的枪型或半球型网络摄像机,具备宽动态、低照度功能,适应仓库光线变化。

-

安装点位:

-

主计数点:安装在出库大门/通道的内侧上方,垂直向下或斜向俯拍整个通道断面。这是最核心的计数点位。

-

辅助验证点(可选,用于复杂场景):在通道侧面安装,辅助判断托盘是否在叉车上。

-

-

数量:通常每个单向出库通道部署1-2个即可。

-

-

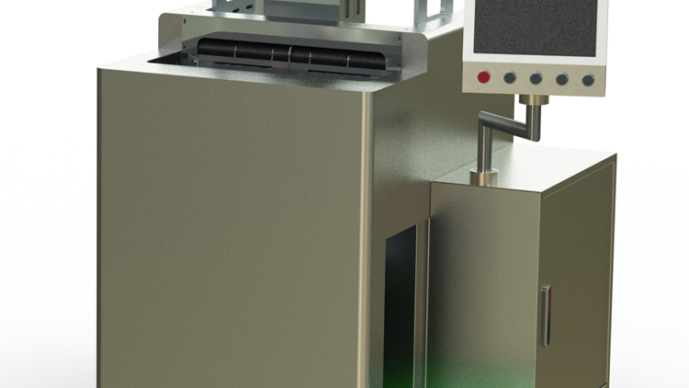

边缘计算设备:

-

设备:AI智能分析摄像机(内嵌算法)或部署在附近的边缘计算盒子(AI Box)。

-

作用:负责运行AI算法,进行实时视频分析、触发计数,并将结果上传。此方案可大幅减少对中心服务器的压力,保证响应速度。

-

-

网络与供电:

-

确保摄像头和边缘设备具备稳定的有线网络(PoE供电最佳)和电源。

-

2. 软件与算法

-

核心AI算法模型:

-

目标检测模型:能够同时高精度识别“叉车”(包括不同车型)、“标准托盘”、“货物”。

-

状态判断模型:能判断叉车与托盘的位置关系(即叉车是否“叉取”了托盘)。这是避免空车误计数的关键。

-

-

业务逻辑配置平台:

-

绘制ROI(关注区域):管理员可在视频画面上绘制一个虚拟的“计数线”或“计数区域”。

-

设置计数规则:

-

方向过滤:只统计从仓库内驶向仓库外的方向。

-

目标过滤:仅当“叉车”与“托盘”在视觉上呈现载货关联状态,且同时通过ROI时才计数。

-

去重机制:设置最小时间间隔(如10秒),防止同一叉车在ROI附近徘徊导致重复计数。

-

-

-

数据后台与展示:

-

数据库:存储每一次计数事件。

-

管理后台:WEB界面,用于设备管理、规则配置、数据查询。

-

数据看板:展示关键指标:

-

今日累计出库托盘数(核心指标)

-

实时出库动态(滚动显示)

-

分时统计图(展示每小时/每班次出库量,找出高峰)

-

数据导出:支持按日、周、月导出Excel报表。

-

-

四、 实施步骤

-

现场勘查与方案设计:

-

确定出库通道数量、位置、光线条件、叉车类型。

-

设计摄像头安装的最佳点位、角度和高度,确保视野覆盖整个通道并能清晰捕捉叉车与托盘。

-

-

硬件安装与调试:

-

安装摄像头、布线、部署边缘计算设备。

-

完成网络联通和基础视频调试。

-

-

算法部署与规则配置:

-

在边缘设备上部署或激活专用的“叉车托盘计数”AI算法。

-

在管理后台登录,在实时视频画面中绘制ROI区域,并设置方向、去重等计数规则。

-

-

模型训练与调优(若需要):

-

初始通用模型可能对特殊叉车或托盘识别不准。需采集现场视频片段,对模型进行少量增量训练,以提升在特定场景下的识别准确率(通常由供应商完成)。

-

-

系统试运行与校准:

-

运行1-3天,将系统计数结果与人工记录(如交接单)进行比对,校准规则,直至准确率稳定在98%以上。

-

-

正式上线与培训:

-

系统投入正式使用。

-

对管理员进行后台操作培训。

-

五、 方案优势

-

非侵入式部署:无需改造叉车、托盘和现有流程,实施快速,维护简单。

-

计数精准:通过AI状态判断,能有效区分空车与载货车,计数准确率高。

-

功能可扩展:同一硬件平台可扩展其他安防或管理功能,如人员闯入检测、安全帽佩戴识别、消防通道占用等。

-

数据价值多维:不仅能计数,还能分析作业效率、通道利用率,为流程优化提供数据支持。

六、 潜在挑战与应对

-

复杂环境干扰:

-

挑战:光线剧烈变化、多人车混行、货物遮挡托盘。

-

应对:选用高性能宽动态摄像头;通过双视角(顶视+侧视)辅助判断;在算法中增加抗遮挡逻辑。

-

-

识别准确率:

-

挑战:新型号叉车、非标托盘可能导致漏识别。

-

应对:选择支持持续学习的AI平台,通过补充样本数据不断优化模型。

-

-

初始投资:

-

挑战:相比简易方案,一次性硬件和软件投入较高。

-

应对:可从最繁忙的单一通道试点,验证效果后再推广,降低风险。

-

结论:

基于视觉计数的方案是迈向仓库智能化管理的先进选择。它用“眼睛”代替了人工和扫描枪,在不干扰作业的前提下,实现了数据的自动、实时、精准采集,是解决“叉车托盘出库自动计数”问题的优雅且高效的现代化方案。建议在新建仓库或进行数字化升级的仓库中优先考虑。

评论