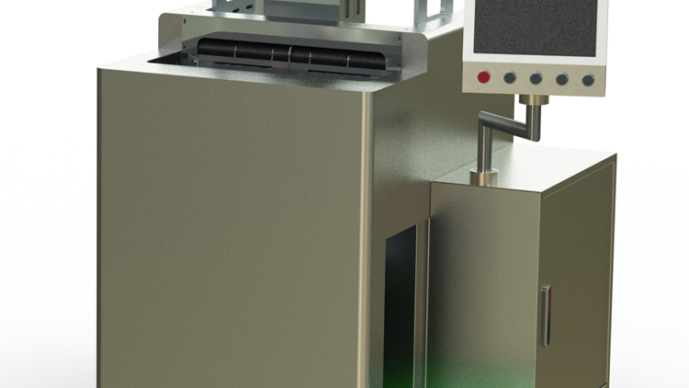

密封圈视觉计数包装:为汽车制造提供“零差错”保障

在汽车制造的精密体系中,密封圈虽小,却肩负着封油、封气、封水的重大使命。发动机、变速箱、液压系统……任何一个密封圈的缺失或误装,都可能导致整个总成的失效,引发严重的质量事故。因此,在包装出厂这一最后环节,确保每一袋密封圈数量绝对准确,是传递给汽车总装厂的“第一份信任”。基于此,视觉计数包装技术,正以其无可辩驳的精准性,成为守护这份信任的终极解决方案,为汽车制造提供坚实的 “零差错”保障。

挑战:为何密封圈的传统计数包装风险极高?

-

极易粘连:橡胶或硅胶材质的密封圈表面具有粘性,在振动输送过程中极易相互吸附、成团,导致传统光电传感器严重漏计。

-

易变形与叠套:O型圈等产品具有弹性,在料道中可能发生变形,或小圈套在大圈内,形成“嵌套”,视觉上极易被识别为一个个体。

-

高标准的追溯要求:汽车行业遵循IATF 16949等严格的质量标准,要求产品具备完整的可追溯性。包装环节的数据缺失,将造成追溯链的断裂。

解决方案:视觉计数技术如何实现“零差错”

核心技术一:AI视觉智能分割,破解粘连与嵌套难题

-

洞察分毫的“慧眼”:高分辨率工业相机能清晰捕捉每一个密封圈的完整轮廓。

-

深度学习的“大脑”:核心在于AI算法。通过对海量密封圈图像(包括粘连、嵌套状态)的学习,算法已能智能识别并精准分割相互粘在一起的多个密封圈,并能有效区分套在一起的“母子圈”,将其准确计数为两个独立个体。这是实现 “零差错” 的技术基石。

核心技术二:精密协同控制,确保执行环节万无一失

-

双通道冗余设计:

-

主通道完成绝大部分密封圈的计数与落料。

-

补料通道作为安全冗余,当系统智能判断某袋可能因极端复杂情况缺少个别密封圈时,会立即启动,进行精准差额补充,确保每袋数量100%准确。

-

-

轻柔物料处理:整个落料与分选系统经过优化,避免对柔软的密封圈产生拉扯或划伤,在保证计数的同时,守护产品品质。

核心技术三:全过程数据追溯,构建质量闭环

-

数据自动记录:系统自动记录每一批次密封圈包装的目标数量、实际数量、生产时间、批次号、设备编号。

-

标签与系统集成:支持打印包含关键信息的二维码标签,粘贴于包装袋上。扫描即可获取完整包装数据,并可向上游追溯至原料批次,完美满足汽车行业全程可追溯的苛刻要求。

应用价值:从“保障数量”到“赋能质量”

-

杜绝装配线停线风险:为汽车总装厂提供“零差错”的物料保障,避免因现场缺件导致停线,维护您作为核心供应商的可靠形象。

-

提升品牌信誉:“精准数量”是您质量管理体系严谨性的最直接证明,成为您与高端客户合作的“通行证”。

-

优化综合成本:避免因数量问题导致的退货、补货及客户索赔,同时减少专职复核岗位,实现降本增效。

结语

在追求极致可靠性的汽车工业领域,对“零差错”的追求永无止境。密封圈作为关键的密封元件,其包装的准确性不容有任何妥协。

选择密封圈视觉计数包装方案,就是选择将“零差错”的理念融入生产的每一个细节。它不仅是包装环节的技术升级,更是您对产品质量的庄严承诺,以及对汽车制造产业链的坚实保障。

让我们用绝对精准的技术,共同守护汽车的每一处密封安全。立即联系我们,获取专属解决方案。

评论